1. Khái quát chung

Dầu mỏ là một hỗn hợp phức tạp bao gồm chủ yếu là hydrocarbon. Khối lượng phân tử tương đối của hydrocacbon và các hợp chất phi hydrocacbon trong dầu mỏ dao động từ hàng chục đến hàng nghìn và điểm sôi tương ứng nằm trong khoảng từ nhiệt độ bình thường đến trên 500 độ. Cấu trúc phân tử cũng rất đa dạng.

Ngành công nghiệp lọc dầu sản xuất xăng, dầu hỏa, dầu diesel và các loại nhiên liệu khác cũng như nguyên liệu thô của ngành hóa chất. Đây là một trong những ngành công nghiệp trụ cột quan trọng nhất của nền kinh tế quốc dân. Nó liên quan đến huyết mạch kinh tế và an ninh năng lượng của đất nước. Nó có ý nghĩa vô cùng quan trọng đối với nền kinh tế quốc dân, quốc phòng và phát triển xã hội. trạng thái và vai trò. Các cường quốc kinh tế thế giới đều hùng mạnh trong ngành công nghiệp lọc dầu và hóa dầu.

Dầu mỏ không thể được sử dụng trực tiếp làm nhiên liệu cho động cơ ô tô, máy bay, tàu thủy và các phương tiện vận tải khác, cũng như không thể sử dụng trực tiếp làm chất bôi trơn, dầu dung môi, dầu chế biến và các sản phẩm khác. Nó phải trải qua nhiều quy trình xử lý khác nhau để thu được các sản phẩm dầu mỏ khác nhau đáp ứng yêu cầu chất lượng. sản phẩm.

Việc chưng cất dầu mỏ và các sản phẩm của nó là thiết bị đơn vị cơ bản nhất của đơn vị lọc dầu. Nó là một thiết bị không thể thiếu đối với bất kỳ thiết bị xử lý sơ cấp và thứ cấp nào. Dầu thô có thể được phân tách thành các phần xăng, dầu hỏa và diesel thông qua quá trình chưng cất khí quyển. Do tính chất khác nhau của dầu thô, một số thành phần này có thể được sử dụng trực tiếp làm sản phẩm, trong khi những thành phần khác cần được tinh chế hoặc chế biến. Dầu đáy tháp khí quyển được chưng cất dưới áp suất giảm. Tùy thuộc vào bản chất của dầu thô hoặc kế hoạch xử lý, các phân đoạn thu được có thể được sử dụng làm nguyên liệu thô (cracking nhiệt, cr@ck xúc tác, hydrocracking, v.v.) hoặc nguyên liệu thô dầu bôi trơn, hoặc làm nguyên liệu thô ethylene Crack. Dầu đáy của tháp chân không có thể được sử dụng làm nguyên liệu thô cho dầu nhiên liệu, nhựa đường, luyện cốc hoặc xử lý dầu dư khác (khử nhựa đường bằng dung môi, nứt xúc tác dầu dư, hydrocracking dầu dư, v.v.).

Để chưng cất dầu thô ở nước tôi, các nhà máy lọc dầu lớn trong nước thường sử dụng thiết bị khí quyển và chân không để xử lý 2,5 đến 2,7 triệu tấn dầu thô mỗi năm. Nó bao gồm khử muối điện, tháp chưng cất ban đầu, tháp khí quyển, tháp chân không, lò sưởi khí quyển và sưởi ấm chân không. Nó bao gồm lò nung, chưng cất sản phẩm và hệ thống hơi nước tự tạo. Thiết bị này không chỉ sản xuất xăng, dầu hỏa hàng không, dầu hỏa đèn và dầu diesel đạt tiêu chuẩn mà còn tạo ra nguyên liệu thô nứt xúc tác, nguyên liệu thô nhựa đường oxy hóa và dầu cặn; đối với các nhà máy lọc dầu bôi trơn nhiên liệu cũng cần sản xuất dầu gốc bôi trơn. Mỗi nhà máy lọc dầu sử dụng các loại dầu thô khác nhau, khi thay đổi loại dầu thô thì kế hoạch sản xuất cũng phải thay đổi. Dòng quy trình của thiết bị khí quyển và chân không loại dầu bôi trơn là: khi dầu thô được gửi từ khu vực bể chứa đến thiết bị khí quyển và chân không, nhiệt độ thường khoảng 30 ° C và được gửi đến bộ trao đổi nhiệt trong trao đổi nhiệt qua bơm dầu thô. Sau khi trao đổi nhiệt, nhiệt độ của dầu thô đạt tới 110°C, nó đi vào bể khử muối bằng điện để khử muối sơ cấp và khử muối thứ cấp. Sau khi khử muối, nó nóng lên khoảng 220°C thông qua trao đổi nhiệt và đi vào tháp chưng cất sơ cấp để chưng cất. Dầu thô ở đáy tháp chưng cất ban đầu được bơm đưa đến thiết bị trao đổi nhiệt theo hai chiều để trao đổi nhiệt đến khoảng 290°C. Nó được đưa đến lò gia nhiệt áp suất khí quyển theo hai cách và được làm nóng đến khoảng 370°C trước khi đi vào tháp áp suất khí quyển. Xăng được chưng cất từ đỉnh tháp khí quyển, dầu hỏa được chưng cất từ dây chuyền thứ nhất (gọi tắt là dây chuyền thứ nhất), dầu diesel được sản xuất từ dây chuyền thứ hai (dòng thứ hai thường được gọi là dây chuyền thứ hai), chất bôi trơn hoặc chất xúc tác được sản xuất từ dây chuyền bên thứ ba, và vật liệu xúc tác được sản xuất từ dây chuyền bên thứ tư. Dầu nặng ở đáy tháp áp suất thông thường được bơm vào lò gia nhiệt áp suất thông thường, được làm nóng đến 390°C, sau đó được đưa đến tháp chân không để chưng cất chân không. Giảm dòng thứ nhất và dòng thứ hai để sản xuất chất bôi trơn hoặc vật liệu thúc giục, và giảm dòng thứ ba và thứ tư để sản xuất chất bôi trơn.

2. Giới thiệu quy trình

1. Hệ thống trao đổi nhiệt dầu thô

Dầu thô được đưa từ thùng dầu đến đầu vào của bơm dầu thô bằng áp suất tĩnh. Bộ lọc phía trước đầu vào của bơm dầu thô được bơm chất khử nhũ tương và nước có lợi để đảm bảo hiệu quả khử muối bằng điện và được máy bơm vận chuyển vào bể khử muối bằng điện để khử muối và khử nước.

Dưới tác dụng của lực điện trường được tạo ra bởi dòng điện xoay chiều cao áp 12.000 đến 24.000 volt trong bể khử muối điện và tác dụng của máy khử nhũ tương, các giọt nước cực nhỏ kết hợp lại thành những giọt nước lớn lắng xuống và tách ra khỏi dầu thô. . Vì phần lớn muối trong dầu thô được hòa tan trong nước nên quá trình khử nước bao gồm cả quá trình khử muối.

Sau khi dầu thô ra khỏi bể khử muối điện, nguyên liệu tiếp tục trao đổi nhiệt với dầu và đi vào lớp thứ 31 của tháp khí quyển.

2. Hệ thống chưng cất ban đầu

Khử muối, dầu thô khử nước trao đổi nhiệt đến 215-230°C và đi vào tháp chưng cất ban đầu. Phần có điểm chưng cất ban đầu là -130°C được chưng cất từ đỉnh tháp. Sau khi ngưng tụ và làm mát, một phần được dùng để hồi lưu trên đỉnh tháp, phần còn lại được dẫn ra ngoài dưới dạng cải tạo nguyên liệu thô hoặc lớn hơn. Xăng nặng hay còn gọi là dầu gốc ban đầu.

3. Hệ thống áp suất bình thường

Dầu thô từ đáy tháp chưng cất ban đầu được đun nóng đến 350-365°C trong lò gia nhiệt áp suất thông thường và sau đó đi vào tháp phân đoạn áp suất thông thường. Dòng hồi lưu lạnh được dẫn lên đỉnh tháp để kiểm soát nhiệt độ trên đỉnh tháp ở mức 90-110°C. Nhiệt độ tăng dần từ đỉnh tháp đến phần cấp liệu. Tận dụng phạm vi điểm sôi khác nhau của các phân số, xăng được bốc hơi từ đỉnh tháp và dầu hỏa, dầu diesel nhẹ và dầu diesel nặng được bốc hơi từ đường bên thứ nhất, đường bên thứ hai và đường bên thứ ba tương ứng. Sau khi các phần nhiệt này được chiết thành các thành phần nhẹ bằng hơi nước quá nhiệt trong tháp tước áp suất thông thường, một phần nhiệt được thu hồi thông qua trao đổi nhiệt, sau đó được làm nguội tương ứng đến nhiệt độ nhất định trước khi đưa ra thiết bị. Nhiệt độ ở đáy tháp khoảng 350°C. Dầu nặng chưa bay hơi ở đáy tháp được sử dụng làm dầu cấp cho tháp chân không sau khi các thành phần nhẹ được chiết ra bằng hơi nước nóng. Để làm cho tải hơi và chất lỏng ở mỗi phần của tháp dọc theo chiều cao của tháp tương đối đồng đều và tận dụng tối đa nhiệt hồi lưu, 2-3 dòng hồi lưu tuần hoàn trung gian thường được chèn giữa các cổng chiết bên của tòa tháp.

4. Hệ thống giảm áp

Dầu nặng ở đáy tháp áp suất thông thường được bơm vào lò gia nhiệt chân không, làm nóng đến 390-400°C và đưa vào tháp phân tách chân không. Không có sản phẩm nào thoát ra khỏi đỉnh tháp. Sau khi khí không ngưng tụ được tách ra được ngưng tụ và làm mát, khí không ngưng tụ thường được chiết bằng thiết bị phun hơi hai giai đoạn để duy trì áp suất dư trong tháp ở mức 1,33-2,66kPa, để đảm bảo rằng dầu được bơm đầy đủ. hấp thụ dưới áp suất giảm. Hơi nước ra. Ở phía tháp, các phần dầu bôi trơn hoặc dầu cấp liệu bị nứt có trọng lượng khác nhau được chiết ra từ đường bên thứ nhất và thứ hai. Sau khi được tách khí và làm mát bằng trao đổi nhiệt, một phần chúng có thể được đưa trở lại tháp để tuần hoàn và hồi lưu, một phần có thể được đưa ra khỏi thiết bị. Phần cặn chân không ở đáy tháp cũng được thổi thành hơi quá nhiệt để chiết ra các thành phần nhẹ. Sau khi tăng tốc độ chiết, nó được chiết bằng máy bơm. Sau khi trao đổi nhiệt và làm mát, nó được thải ra khỏi thiết bị. Nó có thể được sử dụng làm nhiên liệu tự sử dụng hoặc dầu nhiên liệu thương mại hoặc làm nguyên liệu thô nhựa đường. hoặc nguyên liệu cho các đơn vị khử nhựa propan để tiếp tục sản xuất chất bôi trơn nặng và nhựa đường.

3. Mạch điều khiển chính của thiết bị thông thường và chân không

Chưng cất dầu thô là một quá trình sản xuất liên tục. Một thiết bị khí quyển và chân không xử lý 2,5 triệu tấn dầu thô mỗi năm thường có 130 đến 150 vòng điều khiển. Một số vòng điều khiển điển hình được giới thiệu dưới đây.

1. Lò giải nén

Áp suất hơi 0,7MPa trong lò giảm áp được điều khiển theo các khoảng riêng biệt. Áp suất của hơi 0,7MPa trong lò giảm áp được điều chỉnh bằng cách bổ sung hơi 1,1MPa hoặc xả khí thải vào mạng lưới ống xả 0,4MPa. Việc sử dụng DCS để kiểm soát áp suất hơi 0,7MPa được tính toán và đánh giá thông qua mô-đun chức năng DCS để đạt được khả năng kiểm soát áp suất hơi trong phạm vi phân chia. Tín hiệu phát hiện áp suất hơi 0,7MPa được gửi đến bộ điều chỉnh khối chức năng, tín hiệu này phát ra đoạn 4-12mA để điều chỉnh van điều tiết mạng lưới đường ống dẫn hơi vào 1,1MPa và xuất ra đoạn 12-20mA để điều chỉnh mạng lưới đường ống dẫn khí cạn kiệt 0,4MPa van điều tiết. Điều này thực sự dựa trên sơ đồ phân chia phạm vi cứng của các thiết bị thông thường để đạt được sự điều chỉnh phạm vi phân chia nhằm duy trì áp suất hơi ổn định ở mức 0,7MPa.

2. Kiểm soát tải nhiệt hồi lưu ở phần giữa tháp áp suất thường và tháp giảm áp

Chức năng chính của quá trình hồi lưu giữa giai đoạn là loại bỏ một phần tải nhiệt trong tháp. Tải nhiệt của dòng hồi lưu ở phần giữa là tích của chênh lệch nhiệt độ trước và sau khi dòng hồi lưu ở phần giữa được làm mát bằng thiết bị trao đổi nhiệt, thể tích hồi lưu ở phần giữa và nhiệt dung riêng. Tốc độ dòng chảy lại được xác định bởi kích thước của tải nhiệt nóng chảy lại ở phần giữa. Dòng hồi lưu ở phần giữa là đường dẫn giữa của vòng phụ và tải nhiệt ở phần giữa được sử dụng để xếp tầng dòng hồi lưu ở phần giữa để tạo thành vòng điều chỉnh theo tầng. Khối chức năng tính toán DCS được sử dụng để tính toán chênh lệch nhiệt độ trước và sau khi làm mát và tính toán tải nhiệt. Giá trị nhất định của tải nhiệt mạch chính được đưa ra bởi người lao động hoặc máy tính chủ.

3. Cải thiện việc kiểm soát hiệu suất nhiệt của lò sưởi

Để nâng cao hiệu suất nhiệt của lò sưởi và tiết kiệm năng lượng, các phương pháp như làm nóng trước không khí vào lò, giảm nhiệt độ của khí thải và kiểm soát hệ số không khí dư thừa đã được áp dụng. Nói chung, điều khiển lò sưởi sử dụng khí thải làm chất mang nhiệt để làm nóng trước không khí đi vào lò. Bằng cách kiểm soát áp suất lò ở mức bình thường, hiệu suất nhiệt được đảm bảo và hoạt động an toàn của lò sưởi được đảm bảo.

4. Kiểm soát áp suất lò

Một máy phát áp suất vi sai được lắp đặt trong buồng bức xạ tới buồng đối lưu của lò áp suất thường và lò giảm áp để đo áp suất âm của lò. Cơ cấu chấp hành hành trình dài dùng để điều chỉnh độ mở của vách ngăn khí thải thông qua thanh nối. Duy trì áp suất bình thường trong lò.

5. Kiểm soát hàm lượng oxy trong khí thải

Nói chung, máy phân tích zirconia được sử dụng để đo hàm lượng oxy trong khí thải. Hàm lượng oxy được sử dụng để kiểm soát độ mở của vách ngăn đầu vào của quạt gió và lượng không khí đi vào lò để đạt được hệ số không khí dư tốt nhất và nâng cao hiệu suất nhiệt của lò gia nhiệt.

6. Kiểm soát nhiệt độ đầu ra của lò sưởi

Có hai giải pháp kỹ thuật để kiểm soát nhiệt độ đầu ra của lò sưởi, được chuyển đổi thông qua công tắc (hoặc công tắc mềm) trên màn hình quy trình lò sưởi. Một giải pháp là kiểm soát tổng nhiệt độ đầu ra kết hợp với tốc độ dòng dầu nhiên liệu và khí đốt, và giải pháp khác là kiểm soát cân bằng giữa giá trị hấp thụ nhiệt và cung cấp nhiệt của lò gia nhiệt. Điều khiển cân bằng giá trị nhiệt lượng yêu cầu sử dụng nhiều khối chức năng máy tính để tính giá trị nhiệt lượng, đồng thời sử dụng khối chức năng PID điều khiển giá trị nhiệt lượng. Giá trị cho trước của nó là tích của chênh lệch giữa tốc độ dòng cấp liệu, nhiệt dung riêng, nhiệt độ đầu ra cấp liệu và nhiệt độ đầu vào của lò gia nhiệt, tức là giá trị thu nhiệt. Giá trị đo được là giá trị nhiệt lượng của dầu nhiên liệu và khí đốt, tức là giá trị gia nhiệt. Kiểm soát cân bằng giá trị nhiệt lượng có thể giảm mức tiêu thụ năng lượng, vận hành trơn tru và kiểm soát nhiệt độ đầu ra của lò hiệu quả hơn. Việc phát triển và triển khai hệ thống sẽ tận dụng tối đa khả năng của thiết bị trong DCS.

7. Kiểm soát tách tháp áp suất bình thường

Tháp khí quyển có bốn đường bên. Sự thay đổi thể tích chiết của bất kỳ đường bên nào sẽ làm thay đổi dòng hồi lưu bên trong bên dưới khay chiết, do đó ảnh hưởng đến chất lượng sản phẩm của từng đường bên dưới đường bên. Nói chung, điểm chưng cất ban đầu bình thường của dòng đầu tiên, điểm khô bình thường của dòng thứ hai (điểm khô 90%) và độ nhớt của dòng thứ ba bình thường có thể được sử dụng làm chỉ số chất lượng khi vận hành. Để cải thiện sản lượng dầu nhẹ, đảm bảo chất lượng sản phẩm của từng dòng bên và khắc phục ảnh hưởng lẫn nhau của từng dòng bên, việc kiểm soát tách rời các dòng bên của tháp khí quyển đã được áp dụng. Lấy dòng thứ hai không đổi làm ví dụ, lượng rút dòng thứ hai không đổi có thể được kiểm soát bởi luồng rút dòng thứ hai hoặc có thể được điều khiển bằng phương pháp tách và chuyển đổi bằng công tắc màn hình quy trình. Phương pháp tách sử dụng đầu ra của khối chức năng điều khiển điểm khô dòng thứ hai không đổi nhân với độ trễ của lượng cấp dầu thô làm giá trị đã cho của khối chức năng dòng chiết dòng thứ hai không đổi. Giá trị đo được là tổng của tốc độ dòng chảy bên cạnh, giá trị độ trễ tốc độ dòng chảy bình thường và giá trị độ trễ thể tích dầu chưng cất bình thường của tháp.

Khối chức năng trễ được sử dụng trong quá trình cấu hình và hằng số thời gian trễ được xác định thông qua các thử nghiệm. Phương pháp điều khiển tách điểm khô từ trên xuống này không chỉ thay đổi tốc độ dòng chảy của dòng bên này mà còn điều chỉnh tốc độ dòng chảy của dòng bên cạnh, từ đó ổn định chất lượng sản phẩm của từng dòng bên. Kiểm soát tách rời cũng bổ sung thêm dòng dầu thô, đóng vai trò quan trọng trong việc vận hành trơn tru, khắc phục những xáo trộn và đảm bảo chất lượng.

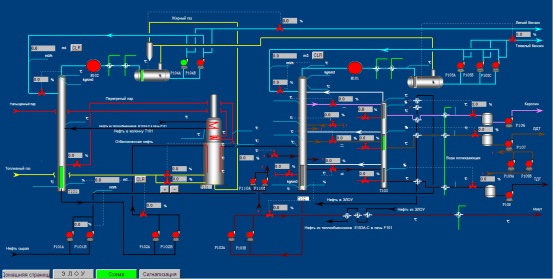

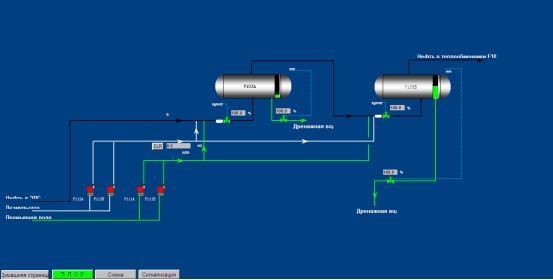

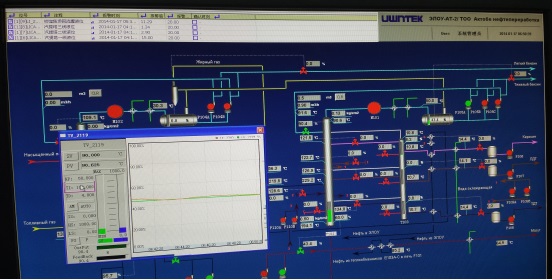

4. Ảnh chụp màn hình dự án