α-pyrrolidone, còn được gọi là 2-pyrrolidone, là một nguyên liệu hóa học quan trọng. Nó chủ yếu được sử dụng làm nguyên liệu thô cho monome polyvinylpyrrolidone (PVP) N-vinylpyrrolidone (NVP). Nó cũng là một dung môi cao cấp được sử dụng trong dược phẩm và nhựa. Nó được sử dụng trong sản xuất sáp sàn, thu hồi axetylen, mực đặc biệt, v.v. NVP có thể được điều chế bằng phản ứng giữa α-pyrrolidone và axetylen, sau đó trùng hợp để thu được PVP. PVP có độ hòa tan tuyệt vời, độc tính thấp, đặc tính tạo màng và bề mặt phức tạp. Do hoạt tính và tính ổn định hóa học, nó được sử dụng rộng rãi trong y học, thực phẩm, hóa chất hàng ngày, chất phủ, trùng hợp polymer và các lĩnh vực khác. Nó cũng có nhiều ứng dụng trong dệt may, in và nhuộm, sản xuất giấy, vật liệu cảm quang, nông nghiệp và chăn nuôi, v.v.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. là một doanh nghiệp mới nổi hiện đại tích hợp nghiên cứu và phát triển, sản xuất và kinh doanh các tá dược dược phẩm mới. Dự án tá dược dược phẩm mới PVP sản lượng hàng năm của công ty là 14.000 tấn sử dụng 1,4-butanediol làm nguyên liệu thô và được phát triển độc lập

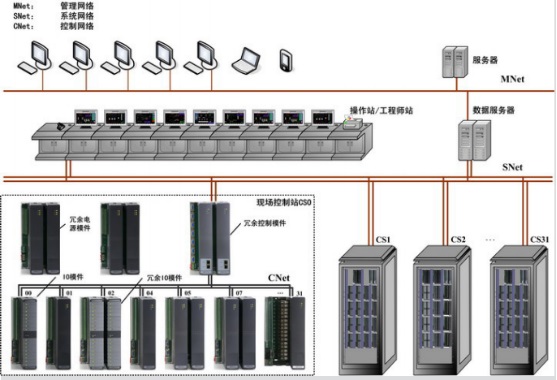

Lò phản ứng tổng hợp hiệu quả và quy trình trùng hợp tiên tiến giúp giảm áp suất và nhiệt độ phản ứng, rút ngắn thời gian phản ứng, điều này cũng đặt ra yêu cầu kiểm soát ổn định hơn và độ chính xác cao hơn để kiểm soát sản xuất. Dự án này sử dụng hệ thống Hàng Châu UW500 để điều khiển toàn bộ

Quá trình sản xuất được kiểm soát. Hệ thống điều khiển phân tán UW500 đã được sử dụng rộng rãi trong lĩnh vực tự động hóa. Sử dụng hệ thống điều khiển phân tán UW500 để giám sát toàn bộ quy trình sản xuất có thể cải thiện hiệu quả năng suất sản phẩm và nâng cao độ ổn định của sản phẩm.

Ở nước tôi có ba phương pháp chính để sản xuất α-pyrrolidone: 1) Phương pháp Raper: nguyên liệu thô axetylen và formaldehyd lần đầu tiên phản ứng tạo thành 1,4-butynediol, sau đó được hydro hóa thành 1,4-butanediol và chuyển đổi thành γ-butanediol. Lacton, sau đó phản ứng với amoniac để tạo ra α-pyrrolidone. 2) Phương pháp oxy hóa butan thành maleic anhydrit. 3) Phương pháp hydro xyanua: Phản ứng cộng axit hydrocyanic và acrylonitrile tạo ra 1,4-succinonitril, chất này được khử thành aminobutyronitrile thông qua quá trình hydro hóa một phần, sau đó thủy phân và chuyển hóa thành α-pyrrolidone. Dự án này sử dụng phương pháp đầu tiên, có những ưu điểm sau: (1) Quy trình đơn giản và nguyên liệu thô sẵn có. (2) Các sản phẩm phụ sinh ra trong quá trình này có thể dễ dàng được xử lý thành sản phẩm phụ nên ít gây ô nhiễm môi trường. (3) Hàm lượng sản phẩm cao. Quá trình dehydro hóa 1,4-butanediol được sử dụng để sản xuất các sản phẩm γ-butyrolactone. Sử dụng quá trình khử hydro xúc tác pha khí,

Nghĩa là, sau khi nguyên liệu thô 1,4-butanediol được khí hóa, phản ứng khử hydro được thực hiện với sự trợ giúp của chất xúc tác khử hydro. Hầu hết nguyên liệu thô được chuyển đổi thành γ-butyrolactone, một lượng nhỏ được chuyển đổi thành các thành phần nhẹ tetrahydrofuran, butanol, v.v., và một lượng nhỏ không chuyển đổi, mỗi phản ứng hóa học diễn ra như sau: Sau phản ứng, γ- được tinh chế butyrolactone thu được thông qua tháp loại bỏ ánh sáng và tháp thành phẩm. Sau khi được trộn với amoniac lỏng khan thông qua máy trộn đường ống, nó đi vào lò phản ứng α-P và được nung nóng ở nhiệt độ cao và áp suất cao. α-pyrrolidone được điều chế bằng cách phản ứng trong các điều kiện. Sau phản ứng, α-pyrrolidone tinh khiết thu được thông qua nhiều quá trình như khử amin, phân hủy và khử nước.

Hai bước chính trong quá trình tổng hợp α-pyrrolidone bằng phương pháp Raper là quá trình hydro hóa và quá trình phản ứng amoniac.

1) Chất lượng của quá trình hydro hóa ảnh hưởng trực tiếp đến năng suất và chất lượng của γ-butyrolactone, từ đó ảnh hưởng đến năng suất của α-pyrrolidone. Đây là một mắt xích rất quan trọng trong quá trình sản xuất α-pyrrolidone. Nó chủ yếu bao gồm 3 bước. Các giai đoạn phản ứng: hóa hơi, tổng hợp, tách. Phản ứng tổng hợp được thực hiện trong cùng một ấm tổng hợp và các vật liệu phản ứng được thêm vào theo từng giai đoạn. Đầu tiên, nguyên liệu 1,4-butanediol và nguyên liệu phụ được đưa vào ấm tổng hợp cùng lúc để bắt đầu phản ứng khử polyme. Sau khi phản ứng kết thúc, hydro được thêm vào từng bước để bắt đầu phản ứng cộng. Sau một thời gian, khi nhiệt độ phản ứng đạt đến giá trị quy định thì bổ sung hydro nồng độ cao. Đây là một phản ứng tỏa nhiệt mạnh. Khi phản ứng tiếp tục, nhiệt độ trong ấm tiếp tục tăng, tạo thành phản ứng dương. Nếu nhiệt phản ứng tương ứng không được loại bỏ kịp thời sẽ xảy ra hiện tượng “nhiệt độ bay” dẫn đến các phản ứng phụ tăng vọt. , làm giảm đáng kể tốc độ thu hồi của γ-butyrolactone. Khi phản ứng dần dần hoàn thành. Tốc độ phản ứng chậm lại và sự giải phóng nhiệt giảm đi rất nhiều. Lúc này, nếu nhiệt phản ứng bị loại bỏ quá nhiều thì phản ứng sẽ không hoàn toàn nên quá trình này đòi hỏi phải kiểm soát chặt chẽ nhiệt độ phản ứng ngưng tụ.

2) Phản ứng bổ sung amoniac là một mắt xích rất quan trọng khác trong quá trình sản xuất α-pyrrolidone. Nó chủ yếu trải qua quá trình tiền xử lý, tổng hợp, tách và các quá trình khác. Quá trình bổ sung amoniac là bước thứ hai trong quy trình sản xuất α-pyrrolidone. Sau khi chất lỏng thức ăn tổng hợp thu được từ quá trình tổng hợp đi vào lò phản ứng tiền xử lý, do phản ứng hydro hóa trước đó được thực hiện ở nhiệt độ cao và áp suất cao nên chắc chắn nhiều loại sẽ được tạo ra. Đây là sản phẩm phụ nên trước khi thêm amoniac, các tạp chất có thể ảnh hưởng đến phản ứng này cần phải được loại bỏ trước. Điều này là thêm dung môi hữu cơ làm chất chiết để tách γ-butyrolactone khỏi sản phẩm tổng hợp. Sau đó, bước vào quá trình tổng hợp. Khi γ-butyrolactone được thêm vào chất lỏng amoniac, một lượng nhiệt lớn sẽ được tạo ra khi bắt đầu phản ứng. Nhiệt phản ứng này phải được xử lý kịp thời. Do quán tính nhiệt lớn nên cần tránh nhiệt độ quá cao. Sau khi quá trình bổ sung amoniac hoàn tất, nó sẽ chuyển sang quy trình tiếp theo. Vì là dược phẩm nên độ tinh khiết của α-pyrrolidone cần phải rất cao. Sau đó, nó phải trải qua một số quá trình chưng cất và tinh chế, tất cả đều đòi hỏi sự kiểm soát rất chính xác. Qua quá trình phản ứng có thể thấy rằng toàn bộ quá trình bổ sung amoniac cũng bao gồm quá trình làm nóng, làm mát và bảo quản nhiệt, quá trình bổ sung amoniac mất nhiều thời gian. Trong quá trình bổ sung amoniac, nhiệt độ trong ấm cũng được yêu cầu cao hơn, vì vậy phần này nhiệm vụ chính là kiểm soát định lượng nước amoniac, kiểm soát nhiệt độ trong quá trình bổ sung amoniac và tối ưu hóa thời gian bổ sung amoniac.

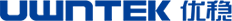

Hình: Phần phản ứng hydro hóa

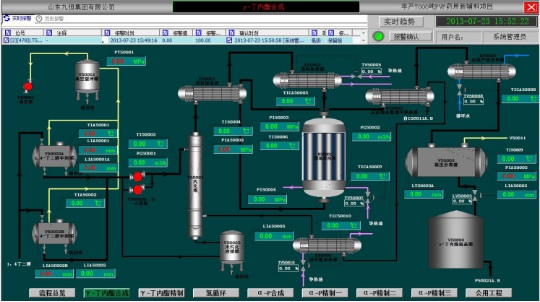

Hình: Phần phản ứng tổng hợp

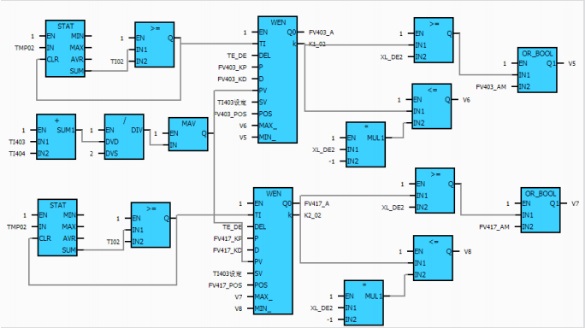

Hình: Một phần của thuật toán điều khiển nhiệt độ

Dự án này có một phòng điều khiển trung tâm. Các thiết bị chủ hệ thống, trạm kỹ thuật và trạm vận hành được bố trí tại phòng điều khiển trung tâm. Theo yêu cầu quản lý và kiểm soát sản xuất, trạm kỹ thuật, trạm vận hành và trạm điều khiển tại chỗ được thiết lập. Chúng thường được chia thành các trạm điều khiển tổng hợp tại chỗ, trạm điều khiển tại chỗ α-Butyrolactone, trạm điều khiển tại chỗ phục hồi α-p và trạm điều khiển tại chỗ kỹ thuật công cộng.

Kể từ khi dự án này được đưa vào vận hành với hệ thống điều khiển phân tán UW500 đã vận hành trơn tru và đạt được những kết quả đáng ghi nhận. Tốc độ ổn định hoạt động và chất lượng sản phẩm đã được cải thiện rất nhiều. Cường độ lao động của công nhân và mức tiêu thụ nguyên liệu thô đã giảm đi rất nhiều, đồng thời vẫn đảm bảo tính ổn định của thiết bị. Hoạt động an toàn. Nó trực tiếp cải thiện khả năng cạnh tranh thị trường của doanh nghiệp và mang lại lợi ích kinh tế rất rõ ràng cho doanh nghiệp. Việc vận hành thành công dự án này cho thấy hệ thống điều khiển phân tán UW500 có độ ổn định và độ tin cậy chất lượng cao.

-